|

|

Die Teppichfabrik Buchs

1932 - 1993 |

|

|

|

|

vom Rohmaterial zum Teppich - die

Garnherstellung

|

|

|

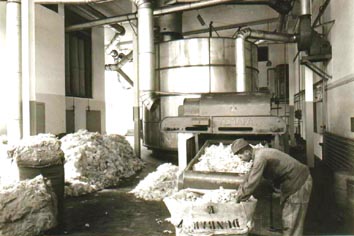

von der Rohwolle in Ballen gepresst ... |

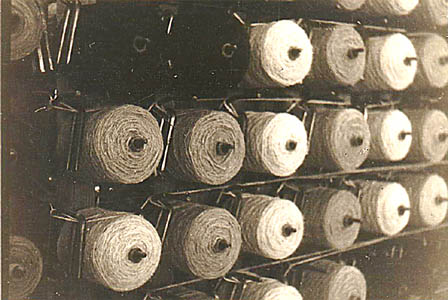

... zu den Spulen auf dem Webstuhl-Gatter

|

|

|

Die Streichgarn-Spinnerei

Wolferei (Mischerei)

Verarbeitet wurden vor allem

Wolle und Zellwolle, welche in Ballen angeliefert wurde. In

der Wolferei wurde das Material geöffnet und entstaubt. (Shakker)

In der Mischtrommel

wurde geschmälzt (Zugabe von Mineralöl, Wasser und

Kieselsäure zur Schonung im Krempelprozess und zum

Erreichen der Spinnfähigkeit).

In mehreren Mischprozessen

wurde eine möglichst gute Verteilung der Komponenten in der

ganzen Partie erreicht. Eine Partiegrösse war bis zu 2'000

Kilo, welche ca. 3 x von Hand bewegt werden mussten.

War die

Partie im letzten Mischsilo, so wurde zur Kontrolle der

Farbe ein Muster entnommen. Stimmte die Farbe nicht ganz, so

musste nachgemischt und das ganze wiederholt werden.

|

Shakker (Klopfmaschine)

Mischtrommel hinten

|

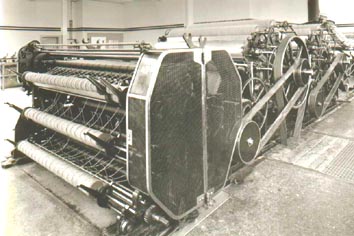

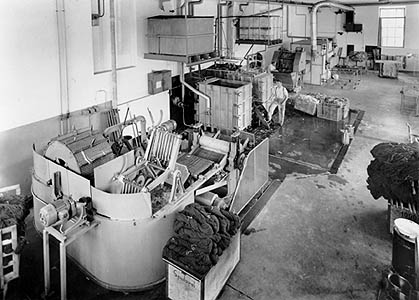

Krempel

Mit einer Wäge-Vorrichtung

wurde ständig und gleichmässig Material auf die

Krempel-Maschine geliefert. Die Fasern wurden gleichmässig

auf die ganze Breite der Maschine verteilt und in einer

Richtung gekämmt. Am Schluss des Prozesses wurde das feine

Vlies in Streifen geteilt (Florteiler) und für die

Spinnmaschine auf Walzen aufgespult (Vorgarn)

|

|

Querleger (des Vlieses)

|

Krempel mit Vorgarnwalzen

|

|

Spinnmaschine

(Selfactor, später Ringspinnmaschinen)

Hier wurde das Vorgarn kontinuierlich

abgespult, gleichmässig verzogen, gedreht in S- oder

Z-Richtung und auf Spindeln aufgespult. Je nach Stärke des

Verzuges konnte die Dicke variiert werden. Man konnte

einfache Garne in den Garnstärken (Garndicke) von Nm 0.5

bis Nm 3.5 spinnen.

(Nm = Nummer metrisch = 1 Gramm ergibt 1 Meter Faden)

Das einfache Garn, konnte

anschliessend in einem weiteren Prozess (Zwirnerei) 2- 3-

oder 4-fach

gezwirnt

wurde. (Nm 1.5/2 = ein Faden der Nm 1.5 wurde 2-fach

gezwirnt)

Anschliessen wurden daraus auf einer (Weife)

Haspelmaschine

Strangen

angefertigt, damit in der Färberei die Spinnemulsion

(Schmälze) wieder entfernt, bzw. herausgewaschen werden

konnte.

|

Selfactor (Spinnmaschine) |

|

Die Färberei

In der Färberei wurde die Garnstrangen

gewaschen oder gefärbt. Ebenso musste z.B. Wolle gegen

Mottenfrass ausgerüstet werden. Anfänglich mit Eulan von

Bayer, später mit umweltfreundlicheren Chemikalien.

Man konnte auch die Flocke (Fasern) einfärben und diese

nachträglich spinnen. Für alle Prozesse war viel Energie in

Form von Dampf nötig, mit welchem die Flotten aufgeheizt

wurden.

Auch "in Flocke" gefärbtes Garn musste nachträglich

gewaschen werden um die Spinn-Emulsion zu entfernen. |

vorne Faser-Waschmaschine hinten Färbeapparate |

|

|

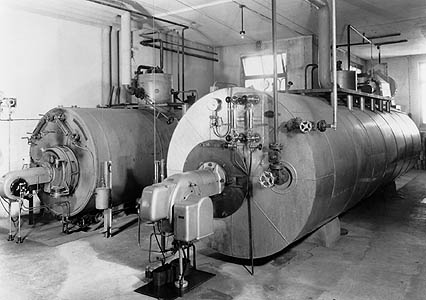

Dampfkessel

Hier wurde der Dampf für

die Heizung der Färbemaschinen, Schlichtmaschinen, Appretur

- und auch die Raumheizung erzeugt. Die mit Heizöl

befeuerten Kessel verbrauchten bis zu 120'000 Liter Heizöl

pro Jahr

|

|

Spulerei

In

der Spulerei wurde die genaue Anzahl Spulen für die

Webmaschinen gespult. Grösse und Anzahl wurde vom technischen

Dessinateur und nach genauem Plan, dem Schärbrief oder

Chorzettel, vorgegeben.

Eine solcher Chorzettel gehörte zu

jeder Breite und zu jedem Dessin. Die Spulen wurden in

Jutesäcke oder Spulenkisten abgefüllt und für die Weberei auf

Abruf gelagert.

Danach wurden die Spulen auf

dem Spulengatter der Webmaschine eingeknotet.

> Weberei |

|